Digitales Produktionslabor

Das Digitale Produktionslabor (DPL) der Hochschule Koblenz wurde im Jahr 2015 von Herrn Prof. Dr.-Ing. W. Wincheringer mit der Vision „vom Arbeitsgang am einzelnen Arbeitsplatz, über die Produktionslinie bis hin zur kompletten Fabrik, inklusive der Intralogistik, alle wesentlichen Prozesse in der virtuellen Welt abzubilden, zu planen, zu simulieren und zu optimieren“ gegründet. In einem Team aus wissenschaftlichen Mitarbeitern und Hilfswissenschaftlern wird unter der Leitung von Herr Prof. Dr. –Ing. W. Wincheringer mit diesem Fokus eine praxisnahe Forschung und Entwicklung betrieben. Neben kooperativen Entwicklungsprojekten mit unterschiedlichen Industriepartnern diverser Branchen werden auch geförderte Forschungsprojekte, inklusive begleitender Promotionen, ausgeführt. Hierbei erfolgt eine Zusammenarbeit mit anderen Universitäten.

Im Zeitalter der Digitalisierung und Globalisierung stellen die technologischen Veränderungen, der Kostendruck, die Individualisierung der Produkte, bis hin zur Losgröße eins, und die damit steigende Variantenkomplexität die Produzenten vor immer größere Herausforderungen.

Die Unternehmen müssen kundenorientierte Produktlösungen bei kurzen Lieferzeiten anbieten. Gleichzeitig muss die Produktivität stetig steigen, um dem Kostendruck stand zu halten. All dies auf hohem und stabilem Qualitätsniveau. Hinzu kommen der stetig schneller werdende technologische Wandel und die zum Teil hohe Volatilität der Märkte.

Um als Produktionsunternehmen erfolgreich zu sein, werden heute flexible und wandlungsfähige Produktionsstrukturen benötigt, mit denen verschiedene Produktvarianten bei schwankender Losgröße wirtschaftlich hergestellt werden können. Eine hohe Automatisierung der Produktion darf der notwendigen Varianz der Produkte und den unterschiedlichen Produktionsabläufen nicht entgegenstehen. Die Digitalisierung der Geschäftsprozesse, von der Unternehmensleitebene bis zum Shop-floor, sind häufig eine notwendige Voraussetzung für effiziente Prozesse.

Unternehmensspezifische Produktionssysteme und die vielfältigen Methoden und Werkzeuge, in Anlehnung an Ganzheitliche Produktionssysteme / Lean Production, haben in den letzten Jahren dazu beigetragen, diesen Herausforderungen weitgehend gerecht zu werden und die Komplexität der Produktion zu beherrschen. Durch eine Digitalisierung in der Produktion, hin zu einer Smart Factory und die Nutzung von Digitalen Zwillingen der Produktion bzw. Teilbereiche der Produktion, können auch zukünftige Optimierungen erschlossen und so die Wettbewerbsfähigkeit erhalten bzw. ausgebaut werden.

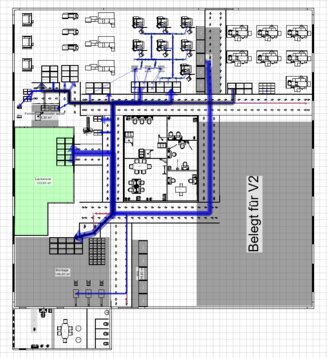

Die hohe Dynamik der Veränderungen führt dazu, dass bestehende Produktionsbereiche in immer kürzeren Abständen hinsichtlich ihrer Effizienz überprüft und angepasst werden müssen. Dabei muss nicht nur die einzelne Arbeitsstation, die verschiedenen Produktionsprozesse und deren Verkettung, sondern auch die übergeordneten Produktionssteuerungs- und Materialflussprozesse betrachtet und optimiert werden.

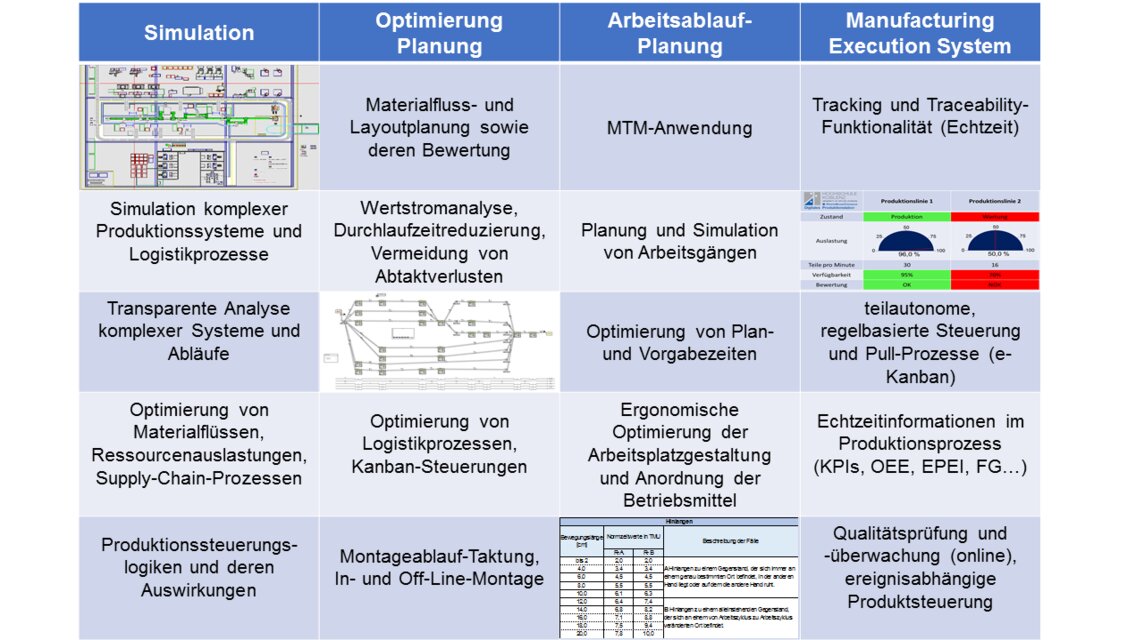

Das Digitale Produktionslabor (DPL) bietet hierzu eine ideale Plattform zur Gestaltung und Optimierung von bestehenden und neuen Produktions- und Montageprozessen.

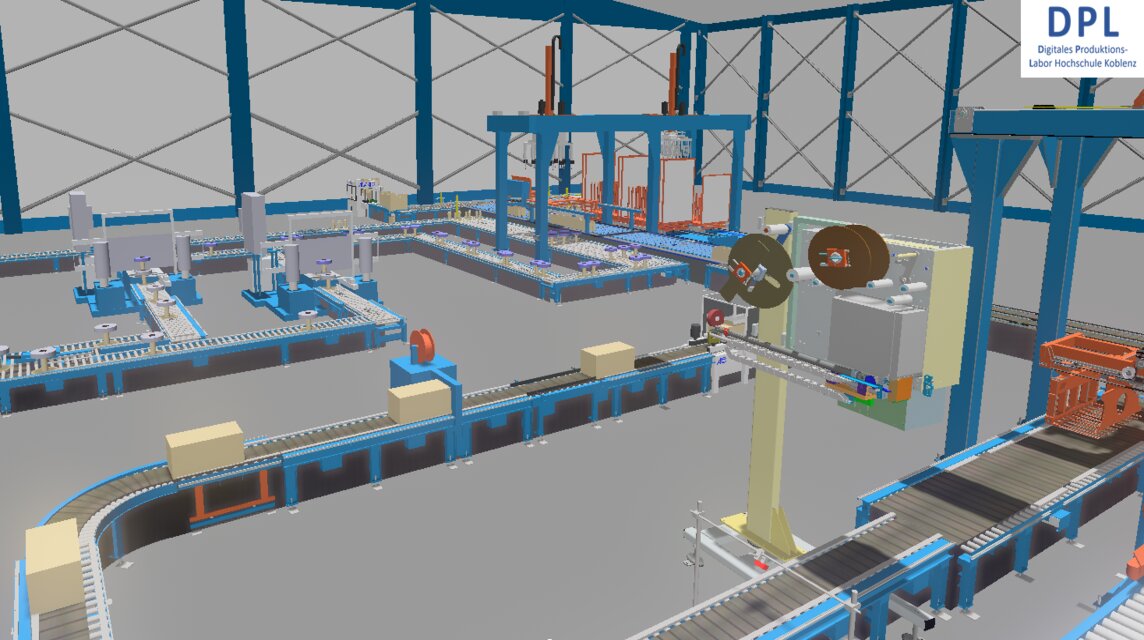

In der Smart Factory (Industrie 4.0) von morgen besteht die Möglichkeit einer auf IST-Daten basierenden, kontextabhängigen, dynamischen Steuerung der Produktionsabläufe. Durch Anwendung modernster Planungs- und Simulationssoftware kann im Digitalen Produktionslabor eine digitale Produktion aufgebaut werden. Bereits heute können solche Simulationsmodelle (digital twins) im DPL teilautomatisch generiert werden. Die Informationen der cyberphysischen Systeme (CPS), bestehend aus Maschinen, Produkten (smart products) und Material werden dazu genutzt, die digitalen Modelle an die Realität anzupassen, sodass Wandlungen bezüglich Materialfluss, Bearbeitungs– und Rüstzeiten, Verfügbarkeit oder Ausschuss kurzfristig erprobt und optimiert werden können.

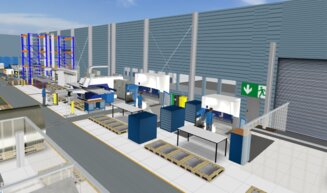

Das digitale Produktionsmodell kann dadurch an neue Anforderungen angepasst, analysiert und validiert werden, bevor die Änderungen kostenintensiv in die Realität umgesetzt werden. Darüber hinaus können sowohl green- als auch braunfield Planungen durch Simulationen abgesichert und so Kostenrisiken minimiert werden.

Die Visualisierung und Simulation kann von Arbeitsabläufen, die an einem Arbeitsplatz zusammenhängen, über einzelne Produktionsprozesse bis hin zur gesamten Produktion stattfinden. Am Arbeitsplatz können dabei zeitliche und ergonomische Ablaufoptimierungen betrachtet werden. In der Produktion können Wertstrom- sowie Takt- und Durchlaufzeitoptimierungen durchgeführt werden. Zusätzlich können Steuerungslogiken wie z.B. Kanban und Veränderungen der Bevorratungsebenen je nach Produktstruktur und –modularität betrachtet und simuliert werden.

Im Digitalen Produktionslabor werden diese Simulationsmodelle nicht nur am Desktoprechner in 2D oder 3D analysiert, sondern zusätzlich auch in der virtual Reality (VR). Dadurch erhält man eine höhere Immersion und es ergeben sich, abhängig des Einsatzszenarios, weitere Vorteile. Beispielsweise können bei einem virtuellen Rundgang durch die digitale Fabrik Optimierungspotentiale schneller identifiziert werden, die bei der eingeschränkten Sicht am Desktoprechner nur schwer zu erkennen sind. Auch im Bereich der Kollaboration mit verschiedensten Experten verlieren, durch die Virtual Reality, physische Entfernungen zwischen den Experten an Bedeutung. So können Experten unabhängig ihres Standortes in derselben virtuellen Umgebung zusammenarbeiten, Meetings abhalten und am virtuellen Fabrik- oder Produktionsmodell weitere Optimierungen besprechen.

Fragestellungen die beantwortet werden können, sind u.a.:

- Welche Einsparungen kann ich in der Produktion durch eine Wertstrom-optimierung, u.a. Harmonisierung der Taktzeiten, erschließen?

- Wie stark sinkt meine Produktivität bei 30% mehr Varianten oder bei einer reduzierten Losgröße von minus 40%?

- Welche Anlage in der Produktion muss wie weit optimiert werden, wenn ich meine Gesamtausbringung um 20% erhöhen möchte?

- Welche Puffergrößen sind dann ideal? Wo ist der Kundenkopplungspunkt ideal angeordnet und welcher Bereich sollte einer Pull- oder Push-Steuerung unterliegen?

- Kann die personenzentrierte Produktionssteuerung durch eine autonome, regelbasierte Steuerungslogik ersetzt werden?

- Können meine Bestände durch e-Kanban und Supermarkteinrichtung weiter reduziert werden?

- Sind die Bevorratungsebenen an der richtigen Position im Produktionsprozess angeordnet?

- Welche Vorteile würden mir die Einführung eines Routenzugsystems bringen? Sollte das Routenzugsystem statisch oder dynamisch gestaltet sein? Oder sollte ich doch besser direkt auf ein fahrerloses Transportsystem oder eine Elektrohängebahn zur Materialbereitstellung umstellen?

- Wie kann ich die Planung oder Optimierung meiner automatisierten Lagersysteme (Hochregal-, Kleinteil-, Kanallager / Satellite warehouse, etc.) mit Hilfe einer diskreten Simulation absichern und wie ist das Aufwand-Nutzen-Verhältnis?

- Welcher Prozess sollte in der Wertschöpfung als Schrittmacherprozess dienen?

- Um wieviel Prozent kann die Produktivität gesteigert werden, wenn die Produktionssteuerung optimiert wird?

- Kann ich mit künstlicher Intelligenz (KI) mein Losgrößen-, Reihenfolgen-Problem dynamisch lösen und welche Vorteile ergeben sich daraus?

- Kann ich durch Simulation des Digital Twins meiner Produktion die wandelnden Engpässe der Zukunft erkennen und somit den Produktionsplan frühzeitig anpassen?

- Wie könnte ich in meiner Werkstattfertigung ein Plug-and-Produce Konzept umsetzen?

- Kann ich in der Planungsphase meine Produktions-, Montageanlage mit Hilfe eines digitalen Zwillings absichern und wie hoch ist der Aufwand einer entsprechenden Simulation?

- Kann ein Montagemitarbeiter durch ein virtuelles Training angelernt werden und wie groß sind die Vorteile?

Wenn Sie diese oder ähnliche Fragenstellungen in Ihrer Produktion und Intralogistik lösen müssen, dann melden Sie sich beim DPL.